Przemysł cukrowniczy ma długą tradycję wykorzystywania procesów separacji i filtracji. Jednak w ostatnich latach globalny łańcuch dostaw cukru stał się coraz bardziej złożony, a wahania w dostępności surowców i metodach przetwarzania znacząco wpływają zarówno na jakość, jak i koszt syropu cukrowego. Dla użytkowników przemysłowych, takich jak producenci napojów bezalkoholowych i energetycznych – którzy w dużym stopniu polegają na stałym, wysokiej jakości syropie cukrowym – zmiany te wymagają wdrożenia zaawansowanych procesów wewnętrznego przetwarzania.

Rola filtracji w produkcji syropu cukrowego

Filtracja to kluczowy etap w produkcji syropów cukrowych wykorzystywanych w różnych sektorach, w tym w produkcji napojów, wyrobów cukierniczych, farmaceutyków i przemyśle. Główny cel jest jasny: uzyskanie wizualnie przejrzystego, bezpiecznego mikrobiologicznie i wolnego od zanieczyszczeń syropu, spełniającego surowe standardy jakości i bezpieczeństwa.

Dlaczego warto filtrować syrop cukrowy?

Syrop cukrowy może zawierać różnorodne zanieczyszczenia, które należy usunąć w celu zapewnienia jakości i wydajności procesu, w tym:

1. Nierozpuszczone substancje stałe z surowców (trzcina cukrowa lub buraki cukrowe)

2. Kamień rurowy lub cząstki korozji

3. Drobne cząstki żywicy (z procesów wymiany jonowej)

4. Zanieczyszczenia mikrobiologiczne (drożdże, pleśń, bakterie)

5. Nierozpuszczalne polisacharydy

Zanieczyszczenia te nie tylko mętnią syrop, ale mogą również negatywnie wpływać na smak, aromat i konsystencję. W produktach gotowych do spożycia zanieczyszczenie bakteryjne jest szczególnie problematyczne i wymaga końcowej filtracji do 0,2–0,45 µm, aby zapewnić bezpieczeństwo i stabilność podczas przechowywania.

Typowe wyzwania w filtracji syropu

1. Wysoka lepkość:Zwalnia filtrację i zwiększa zużycie energii.

2. Wrażliwość na ciepło:Wymaga filtrów, które mogą pracować w warunkach wysokiej temperatury bez utraty jakości.

3. Przestrzeganie zasad higieny:Wymaga filtrów zgodnych z procedurami czyszczenia i dezynfekcji stosowanymi w kontakcie z żywnością.

4. Kontrola mikrobiologiczna:W zastosowaniach związanych z napojami wymagana jest dokładna filtracja w celu zapewnienia bezpieczeństwa.

Tradycyjne systemy filtracji w cukrowniach

Tradycyjnie cukrownie opierały się na niskociśnieniowych i niskoprzepustowych systemach filtracji, które wykorzystywały materiały filtracyjne do formowania placka filtracyjnego. Choć do pewnego stopnia skuteczne, systemy te są często nieporęczne, zajmują dużo miejsca, wymagają ciężkiej konstrukcji i dużej uwagi operatora. Wiążą się również z wysokimi kosztami eksploatacji i utylizacji ze względu na stosowanie materiałów filtracyjnych.

Great Wall Filtration: inteligentniejsze rozwiązanie

Filtracja Great Walloferuje zaawansowane rozwiązania w zakresie filtracji wgłębnej dostosowane do potrzeb przemysłu cukrowniczego i napojowego. Oferowane przez firmę arkusze filtracyjne, wkłady filtracyjne i modułowe systemy filtracji zostały zaprojektowane tak, aby sprostać wysokim wymaganiom nowoczesnego przetwórstwa syropu cukrowego. Najważniejsze korzyści to:

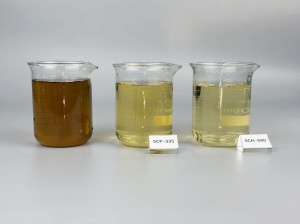

• Filtry serii SCP/A wykonane z celulozy o wysokiej czystości i dużej wytrzymałości zapewniają bezpieczeństwo w wysokich temperaturach procesu

• Specjalna konstrukcja wkładów dyskowych serii SCP z możliwością płukania wstecznego zapewnia niezawodność procesu i ekonomiczną żywotność

• W pełni zautomatyzowane rozwiązanie filtracji liniowej zwiększa produktywność i obniża koszty filtracji

• Wkłady płytkowe serii SCP z unieruchomionym węglem aktywnym spełniają specjalne wymagania dotyczące korekcji koloru i zapachu

• Zgodne z przepisami FDA i UE media filtracyjne zwiększają bezpieczeństwo procesu i produktu końcowego

• Moduły membranowe Great Wall mogą zawierać różne rodzaje tektury i są połączone z filtrami membranowymi. Są łatwe w obsłudze, izolowane od środowiska zewnętrznego oraz bardziej higieniczne i bezpieczne.

• Great Wall może dostarczyć filtry płytowo-ramowe z tektury falistej oraz filtry membranowe. Oferujemy również usługi uruchomienia i instalacji w dowolnym kraju.

• Nadaje się do różnych rodzajów syropów: syropu fruktozowego, cukru płynnego, cukru białego, miodu, laktozy itp.

Rozwiązania Great Wall umożliwiają producentom zachowanie stałej klarowności, smaku i bezpieczeństwa mikrobiologicznego syropu, niezależnie od zmienności źródeł cukru surowego lub metod przetwarzania.

Zalecana strategia filtracji

1. Wstępna filtracja wody:Przed rozpuszczeniem cukru wodę należy przefiltrować przez dwustopniowy system wkładów w celu usunięcia cząstek stałych i mikroorganizmów.

2. Filtracja gruba:W przypadku syropów zawierających większe cząstki, filtracja wstępna przy użyciu worków filtracyjnych pozwala zmniejszyć obciążenie drobniejszych filtrów.

3. Filtracja głęboka:Płyty filtracyjne Great Wall skutecznie usuwają drobne cząsteczki i zanieczyszczenia mikrobiologiczne.

4. FinałMikrofiltracja:W przypadku napojów gotowych do spożycia zaleca się końcową filtrację membranową o wielkości otworów 0,2–0,45 µm.

Wniosek

Filtracja jest niezbędna w produkcji syropu cukrowego. Wraz ze wzrostem zapotrzebowania na czyste, wysokiej jakości syropy do napojów i innych produktów spożywczych, firmy muszą wdrażać niezawodne i wydajne systemy filtracji. Great Wall Filtration oferuje nowoczesne i ekonomiczne rozwiązania, które nie tylko poprawiają jakość syropu, ale także optymalizują wydajność produkcji i obniżają koszty operacyjne. Dzięki współpracy z Great Wall, przetwórcy cukru i producenci napojów mogą zapewnić, że ich produkty stale spełniają oczekiwania konsumentów i wymogi prawne.

Często zadawane pytania

Dlaczego filtracja jest konieczna w produkcji syropu cukrowego?

Syrop cukrowy może zawierać nierozpuszczone cząstki stałe, cząstki korozji rur, drobne cząstki żywicy oraz zanieczyszczenia mikrobiologiczne. Zanieczyszczenia te mogą wpływać na klarowność, smak i bezpieczeństwo syropu. Filtracja skutecznie usuwa te zanieczyszczenia, zapewniając jakość produktu i bezpieczeństwo żywności.

Jakie są główne wyzwania w filtrowaniu syropu cukrowego?

Syrop cukrowy jest bardzo lepki, co spowalnia filtrację i zwiększa spadek ciśnienia. Filtracja często odbywa się w wysokich temperaturach, dlatego filtry muszą być odporne na ciepło. Dodatkowo, aby kontrolować zanieczyszczenie mikrobiologiczne, konieczne jest spełnienie norm sanitarnych obowiązujących w przemyśle spożywczym.

Jakie są wady tradycyjnych systemów filtracji w cukrowniach?

Tradycyjne systemy zwykle działają przy niskiej wydajności i ciśnieniu, wymagają dużej przestrzeni, wykorzystują materiały filtracyjne do tworzenia ciasta filtracyjnego i wiążą się ze skomplikowanymi operacjami o wysokich kosztach eksploatacyjnych.

Jakie zalety oferuje Great Wall Filtration w zakresie filtracji syropu cukrowego?

Great Wall Filtration oferuje wysokowydajne produkty do filtracji wgłębnej, które są odporne na wysokie temperatury, kompatybilne chemicznie, charakteryzują się wysoką zdolnością zatrzymywania zanieczyszczeń i spełniają wymagania certyfikatów bezpieczeństwa żywności. Skutecznie usuwają one zawiesiny i mikroorganizmy, pomagając w produkcji stabilnego, wysokiej jakości syropu.

W jaki sposób zagwarantowane jest bezpieczeństwo mikrobiologiczne syropu cukrowego?

Bezpieczeństwo mikrobiologiczne gwarantowane jest dzięki dokładnej filtracji do 0,2-0,45 mikronów w celu usunięcia bakterii i drożdży, a także dzięki rygorystycznym procedurom czyszczenia i dezynfekcji, takim jak CIP/SIP.

Czy uzdatnianie wody jest ważne przed produkcją syropu cukrowego?

Tak, to kluczowe. Woda używana do rozpuszczania cukru powinna być filtrowana przez dwustopniowy system wkładów, aby usunąć cząsteczki i mikroorganizmy, zapobiegając zanieczyszczeniu syropu.

Jak postępować z grubymi cząsteczkami w syropie cukrowym?

Zaleca się stosowanie filtracji wstępnej z użyciem worków filtracyjnych przed filtracją wstępną w celu usunięcia większych cząstek i ochrony filtrów umieszczonych dalej.